HEAVY-DUTY ELECTRIC MONORAIL SYSTEM – Giải pháp EMS hạng nặng cho dây chuyền Final Assembly ô tô thế hệ mới

Trong kỷ nguyên sản xuất thông minh, nơi các nhà máy ô tô toàn cầu và nhà máy ô tô Việt Nam đang đẩy mạnh nâng cấp dây chuyền theo chuẩn Industry 4.0, nhu cầu về một hệ thống vận chuyển treo tối ưu – thông minh – bền bỉ trở nên cấp thiết hơn bao giờ hết. Một trong những công nghệ đóng vai trò quan trọng trong final assembly chính là Heavy-Duty Electric Monorail System (hay EMS hạng nặng).

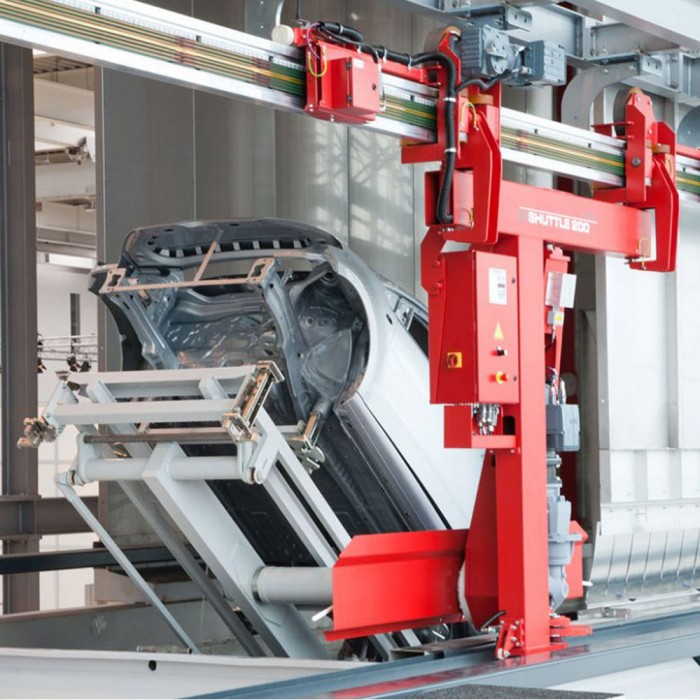

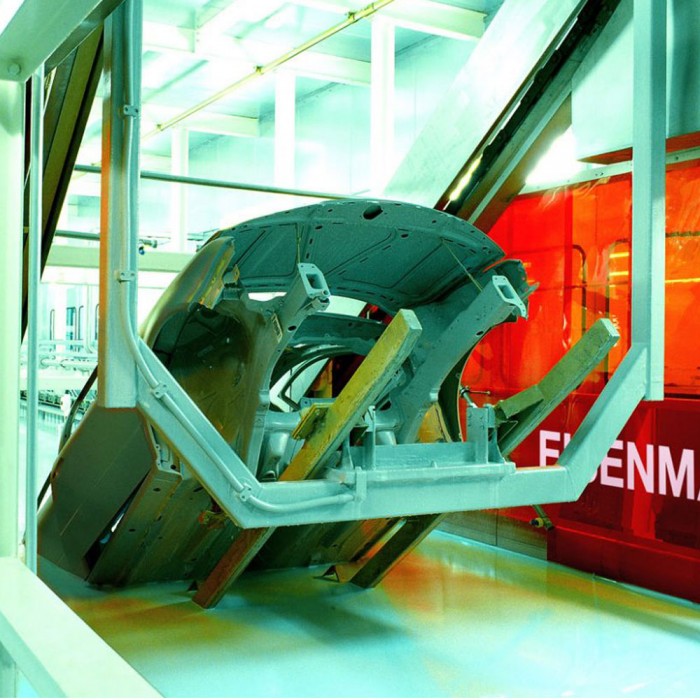

Đây là hệ thống monorail điện tải nặng được chứng minh hiệu quả vượt trội trong việc vận chuyển thân xe ô tô (car body), module nội thất – ngoại thất và các cụm linh kiện trong dây chuyền lắp ráp. Hầu hết các hãng lớn như Toyota, Volkswagen, Hyundai, Ford, và đặc biệt là VinFast tại Việt Nam đều ứng dụng loại electric monorail conveyor này cho khu vực lắp ráp thân xe cuối cùng.

1. Heavy-Duty Electric Monorail System là gì?

Heavy-Duty Electric Monorail System là hệ thống vận chuyển treo bằng đường ray đơn (monorail) sử dụng động cơ điện, được thiết kế đặc biệt để chịu tải trọng lớn, vận hành ổn định và chính xác trong môi trường sản xuất ô tô.

Khác với monorail thông thường chỉ phục vụ phụ tùng nhẹ, EMS hạng nặng có khả năng vận chuyển:

Đây là hệ thống electric monorail system automotive chuyên dùng cho conveyor final assembly ô tô.

2. Cấu tạo của hệ thống EMS hạng nặng

Một monorail conveyor system đạt chuẩn OEM gồm những thành phần chính:

2.1 Đường ray đơn (Electric Monorail Track)

Làm từ thép chịu lực cao, thiết kế theo chuẩn FEM/DIN để đảm bảo độ bền và ổn định.

2.2 Xe treo chạy điện (Electric Trolley)

Là trái tim của electric monorail conveyor, tích hợp:

2.3 Hệ thống cấp điện Busbar

Cung cấp nguồn liên tục cho các trolley chạy 24/7.

2.4 Hệ thống điều khiển PLC – SCADA

Cho phép:

2.5 Carrier / Hanger theo từng dòng xe

Tuỳ thuộc vào xe sedan, SUV, multivan hoặc xe điện EV.

3. Nguyên lý hoạt động của Heavy-Duty Electric Monorail System

Hệ thống vận hành theo chu trình:

Trolley chạy trên đường ray monorail theo tốc độ lập trình.

Đến từng trạm lắp ráp → dừng với độ chính xác <5 mm.

Công nhân hoặc robot lắp đặt các module nội thất – ngoại thất.

Cảm biến xác nhận hoàn tất → trolley di chuyển đến công đoạn tiếp theo.

Switch tự động điều hướng để tránh tắc line, tạo buffer hoặc chuyển sang line khác.

4. Lợi ích nổi bật của EMS hạng nặng trong Final Assembly

Tối ưu ergonomics – an toàn vượt trội

Monorail cho phép điều chỉnh chiều cao – xoay – nghiêng, giúp công nhân lắp đặt dễ dàng.

Điều này nâng cao năng suất từ 15–30%.

Chịu tải nặng – vận chuyển SUV, Van, EV

Các hãng lớn sử dụng Heavy-Duty Electric Monorail System để vận chuyển thân xe tải trọng nặng, đặc biệt là xe điện EV có bộ pin lớn.

Hoạt động êm – chính xác – không rung

Quan trọng khi lắp đặt bảng điều khiển, ghế, cửa xe.

EMS tương thích Industry 4.0, hỗ trợ phân tích dữ liệu, theo dõi tình trạng trolley theo thời gian thực.

Giảm chi phí và tăng độ bền

Kết cấu và cơ chế vận hành của electric monorail system giúp hệ thống bền bỉ nhiều năm, chi phí bảo trì thấp.

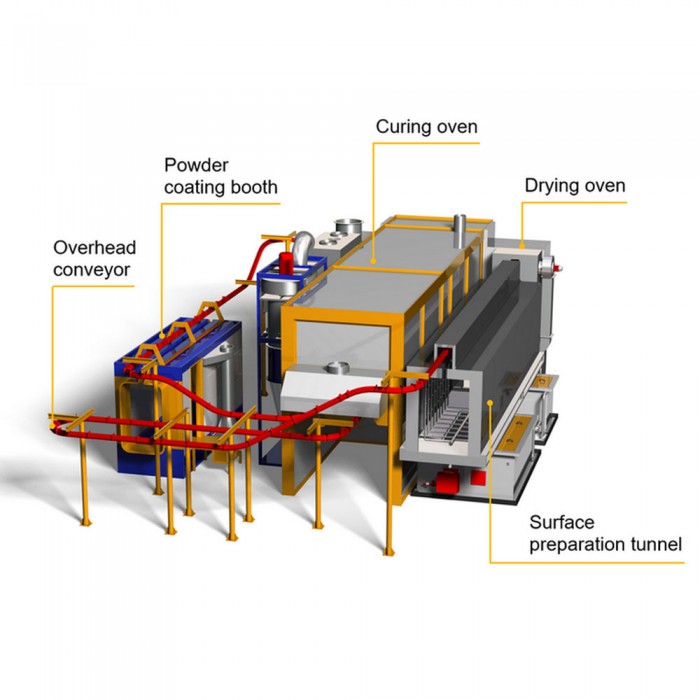

5. Ứng dụng của Heavy-Duty EMS trong dây chuyền lắp ráp ô tô

Hệ thống được triển khai ở các khu vực:

Trim Line – lắp đặt ghế, taplo, dây điện

Chassis Line – lắp chassis vào body

Marriage Station – ghép thân xe và khung gầm

Door Line – lắp cửa xe

Final Inspection – kiểm tra hoàn thiện

Nhờ khả năng vận chuyển mượt và ổn định, EMS hạng nặng là lựa chọn hàng đầu cho dây chuyền final assembly tại các nhà máy Việt Nam và Đông Nam Á.

6. So sánh EMS hạng nặng với Power & Free – AGV – Skillet

| Hệ thống | Ưu điểm | Hạn chế | Ứng dụng |

|---|

| Heavy-Duty Electric Monorail System | Ổn định – tải nặng – thông minh | Chi phí đầu tư cao | Final Assembly |

| Power & Free Conveyor | Buffer lớn, kiểm soát flow tốt | Cơ khí phức tạp | PT – ED – Oven |

| AGV/AMR | Linh hoạt – không cần ray | Tải trọng thấp | Lắp module nhỏ |

| Skillet Conveyor | Ergonomics tốt | Chiếm diện tích | Trim line |

7. Tiêu chuẩn thiết kế EMS hạng nặng cho nhà máy ô tô

Một hệ thống đạt chuẩn cần đáp ứng:

ISO 13849 – tiêu chuẩn an toàn

CE Machinery Directive

FEM – tiêu chuẩn kết cấu nâng

Sai số dừng < 5 mm

Rung động < 2 mm/s

Tương thích MES, SCADA, ERP

8. Vì sao EMS hạng nặng là lựa chọn số 1 của các OEM?

Đảm bảo chất lượng lắp ráp

Hoạt động liên tục, không tắc line

Tối ưu chi phí dài hạn

Khả năng mở rộng và tùy biến cao

Tích hợp dễ dàng với AGV, skillet, robot

Đây là lý do các thương hiệu như Toyota, Ford, Volkswagen, Hyundai và VinFast Việt Nam đều triển khai electric monorail system automotive trong final assembly.

9. Kết luận

Heavy-Duty Electric Monorail System là giải pháp đóng vai trò quyết định giúp dây chuyền final assembly vận hành hiệu quả, an toàn và đạt chuẩn toàn cầu. Với độ bền cao, khả năng chịu tải lớn và tính linh hoạt vượt trội, hệ thống này đã trở thành tiêu chuẩn vàng cho các nhà máy sản xuất ô tô hiện đại tại Việt Nam và trên thế giới.

Hotline hỗ trợ

0961950059

Hotline hỗ trợ

0961950059

Số 1, Lê Đức Thọ, P.Tân Thới Hiệp, TP.HCM

Số 1, Lê Đức Thọ, P.Tân Thới Hiệp, TP.HCM 0961950059

0961950059 vhungsaigon@gmail.com

vhungsaigon@gmail.com