HỆ THỐNG LPG CHO DÂY CHUYỀN SƠN TĨNH ĐIỆN – GIẢI PHÁP GIA NHIỆT HIỆU QUẢ, ỔN ĐỊNH VÀ TIẾT KIỆM CHO NHÀ MÁY

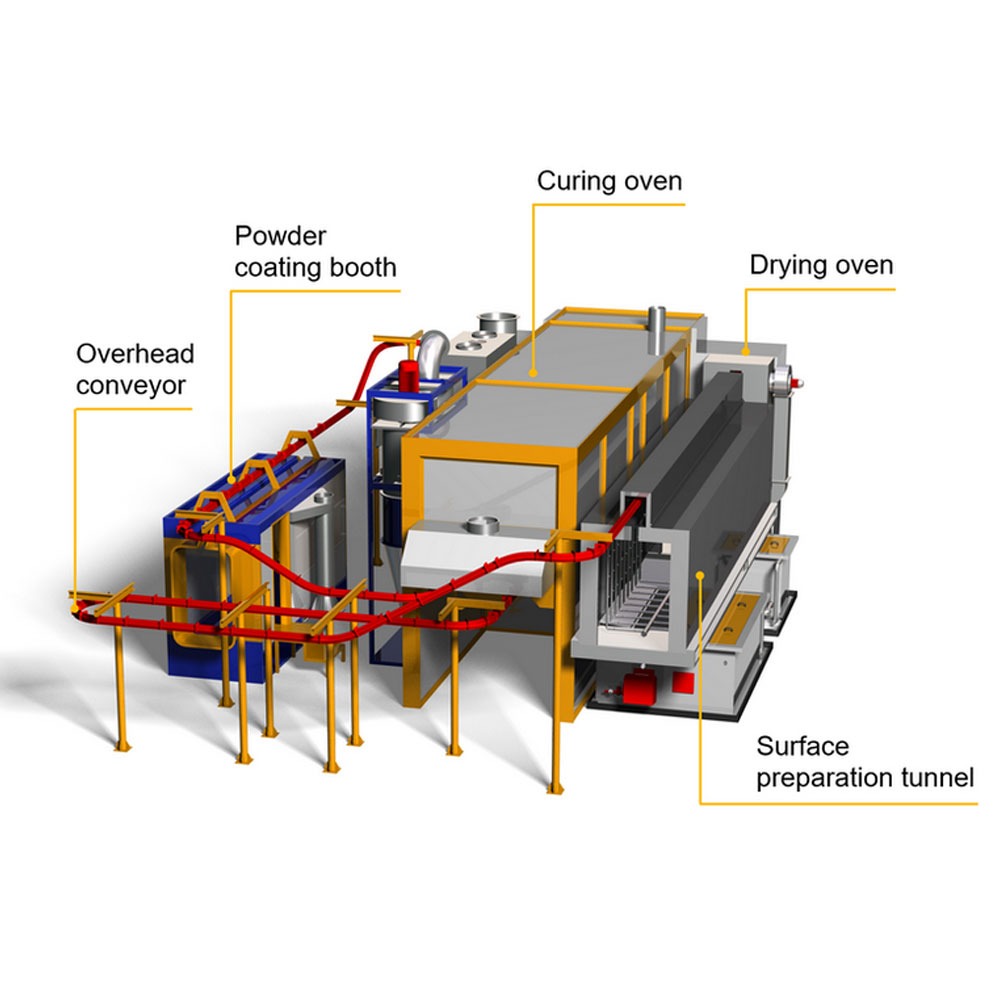

Trong các nhà máy cơ khí, ô tô – xe máy, đồ gia dụng, kết cấu thép, hệ thống sơn tĩnh điện được xem là công đoạn quan trọng để tạo nên bề mặt đẹp, độ bền cao và chống ăn mòn. Để lớp sơn bột đạt chất lượng tối ưu, nhà máy phải đảm bảo quá trình sấy – polymer hóa diễn ra ở nhiệt độ chuẩn. Vì vậy, hệ thống LPG cho dây chuyền sơn tĩnh điện ngày càng trở thành lựa chọn phổ biến nhờ tính ổn định, dễ điều khiển, an toàn và tiết kiệm chi phí vận hành.

Bài viết dưới đây giúp bạn hiểu đầy đủ về:

Hệ thống LPG là gì?

Vai trò của LPG trong lò sấy sơn tĩnh điện

Cấu tạo chi tiết từng hạng mục

Cách vận hành – nguyên lý hoạt động

Chi phí – lợi ích – tiêu chuẩn an toàn

Vì sao nên dùng LPG thay vì dầu hoặc điện?

1. Hệ thống LPG cho dây chuyền sơn tĩnh điện là gì?

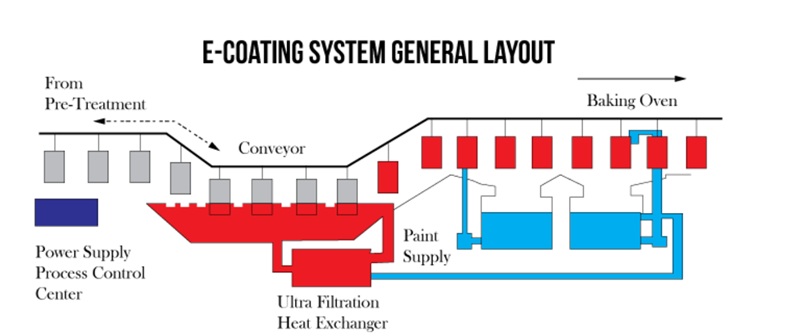

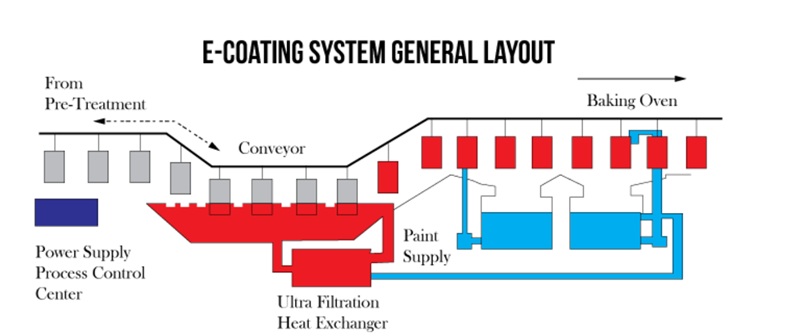

Hệ thống LPG (Liquefied Petroleum Gas) là giải pháp cung cấp năng lượng đốt để tạo ra khí nóng, phục vụ cho các buồng sấy trong dây chuyền sơn:

Lò sấy drying sau tiền xử lý (PT line)

Lò flash-off sau buồng phun bột

Lò curing 160–200°C – công đoạn quan trọng nhất

Lò sấy chi tiết đặc biệt hoặc lò batch

LPG được hóa hơi → đưa vào burner → sinh nhiệt → quạt tuần hoàn phân phối không khí nóng vào lò. Nhờ khả năng lên nhiệt nhanh và điều khiển chính xác, LPG giúp buồng sấy đạt và giữ nhiệt độ ổn định, đảm bảo màng sơn polymer hóa đúng tiêu chuẩn kỹ thuật.

Từ khóa chèn tự nhiên: hệ thống LPG cho dây chuyền sơn tĩnh điện, burner LPG, lò sấy sơn tĩnh điện, gia nhiệt LPG, buồng sấy curing.

2. Vai trò của LPG trong dây chuyền sơn tĩnh điện

Nhiệt là yếu tố quyết định độ bóng – độ bám – độ bền – độ đồng đều của lớp sơn tĩnh điện. Vì vậy, hệ thống gia nhiệt phải:

Hệ thống LPG đáp ứng tốt các tiêu chí này nhờ:

- Nhiệt lượng mạnh

Cho phép lò curing đạt 180–200°C rất nhanh.

- Điều khiển modulating mượt

Burner LPG có thể điều chỉnh công suất 10–100%.

- Ngọn lửa sạch, không muội

Không ảnh hưởng đến chất lượng sản phẩm.

- Chi phí vận hành thấp hơn điện & dầu

Đây là lý do nhiều nhà máy chuyển từ dầu sang LPG.

Một hệ thống hoàn chỉnh thường bao gồm các hạng mục sau:

3.1. Bồn LPG hoặc giàn bình LPG

Dùng bồn 5–10–20 m³ cho nhà máy lớn

Hoặc giàn bình 8–12–24 bình 45kg cho dây chuyền vừa

Có đường ống manifold, van tổng, van an toàn, van khóa

Đặt ngoài trời, có mái che, đạt chuẩn PCCC

3.2. Bộ hóa hơi LPG (Vaporizer)

LPG ở dạng lỏng nên cần hóa hơi trước khi vào burner.

Công suất phổ biến: 40 – 200 kg/h

Có bộ gia nhiệt bằng điện hoặc nước nóng

Đảm bảo áp suất hơi luôn ổn định

3.3. Hệ thống ống dẫn LPG

Ống thép đen tiêu chuẩn SCH40 hoặc inox

Van điện từ ngắt khẩn

Đồng hồ áp suất, đồng hồ lưu lượng

Bẫy nước, bẫy dầu để tránh tắc nghẽn

Toàn bộ đường ống phải được thử kín – test áp trước bàn giao.

3.4. Bộ điều áp (Regulator)

Trước khi vào burner, gas phải được giảm áp.

3.5. Burner (bộ đốt gas)

Có hai loại chính:

(1) Burner đốt trực tiếp (Direct Fired)

(2) Burner gián tiếp (Indirect Fired)

Cháy trong buồng kín, truyền nhiệt qua bộ trao đổi nhiệt

Không khí sạch → phù hợp sản phẩm yêu cầu độ tinh khiết

Burner hiện đại có:

3.6. Hệ thống an toàn LPG

- Cảm biến rò gas tại lò và tuyến ống

- Van điện từ tự đóng khi có cảnh báo

- Nút nhấn khẩn cấp

- Báo âm thanh + đèn cảnh báo

- Cảm biến áp suất & ngọn lửa

Đây là các hạng mục bắt buộc để đạt tiêu chuẩn PCCC.

4. Nguyên lý hoạt động của hệ thống LPG trong lò curing

Quy trình hoạt động theo 5 bước:

LPG từ bồn/giàn bình → vào vaporizer → chuyển sang dạng hơi.

LPG hơi qua bộ điều áp → đến burner.

Burner đốt → tạo khí nóng.

Quạt tuần hoàn (circulation fan) đưa khí nóng vào lò.

Bộ điều khiển PID giữ nhiệt ở mức 160–200°C.

Thời gian curing chuẩn:

5. Vì sao dây chuyền sơn tĩnh điện nên dùng LPG thay vì điện hay dầu?

5.1. So với điện trở nhiệt

| Tiêu chí | Điện | LPG |

|---|

| Lên nhiệt | Chậm | Nhanh |

| Chi phí vận hành | Cao | Trung bình |

| Công suất lớn | Khó | Tốt |

| Điều khiển modulating | Hạn chế | Rất tốt |

5.2. So với dầu DO

| Tiêu chí | Dầu DO | LPG |

|---|

| Muội than | Có | Không |

| Bảo trì | Tốn kém | Ít |

| Mùi | Nặng | Ít mùi |

| Độ sạch khí nóng | Thấp | Cao |

Kết luận: LPG là lựa chọn tối ưu cho curing oven và drying oven.

6. Tiêu chuẩn an toàn khi lắp đặt hệ thống LPG

- Tuân thủ tiêu chuẩn TCVN và NFPA 58

- Bồn/bình cách xa nhà xưởng ≥ 5–15m

- Ống gas đi nổi, có clamp cố định, tránh va đập

- Lắp cảm biến gas tại các khu vực nguy cơ

- Burner phải có: flame sensor, pressure switch, solenoid valve

- Kiểm định PCCC trước nghiệm thu

Việc thi công hệ thống LPG cho dây chuyền sơn tĩnh điện phải được thực hiện bởi đơn vị chuyên ngành, có kinh nghiệm về phòng nổ – PCCC – hệ thống nhiệt.

7. Lợi ích khi dùng hệ thống LPG cho dây chuyền sơn tĩnh điện

Đảm bảo chất lượng bề mặt sơn

Dễ kiểm soát nhiệt độ chính xác

Tiết kiệm năng lượng

Giảm chi phí bảo trì

Tăng tuổi thọ lò sấy

An toàn – sạch – thân thiện môi trường

Vận hành được 24/7 cho dây chuyền công suất lớn

8. Ứng dụng của hệ thống LPG trong nhà máy

Hệ thống LPG được dùng trong:

Lò drying PT Line

Lò curing sơn tĩnh điện

Buồng sấy chi tiết sau gia công

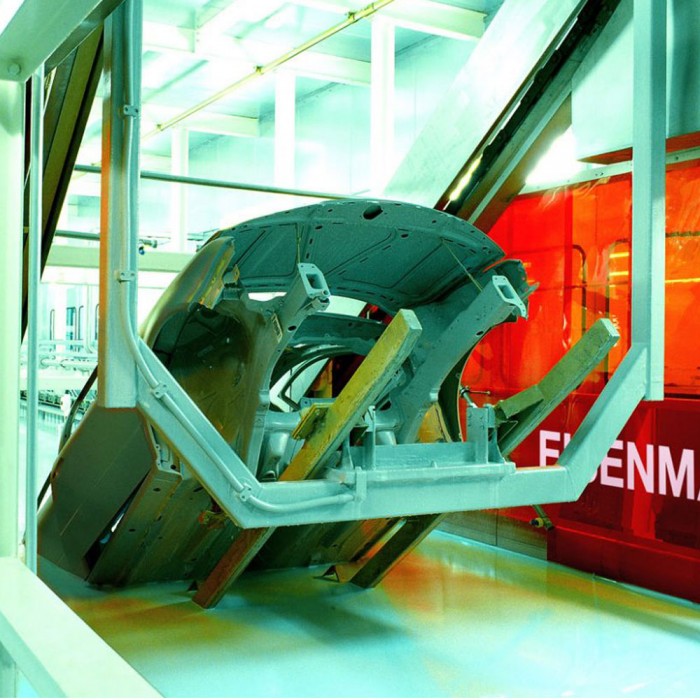

Lò sấy kết cấu thép – đồ gia dụng – ô tô xe máy

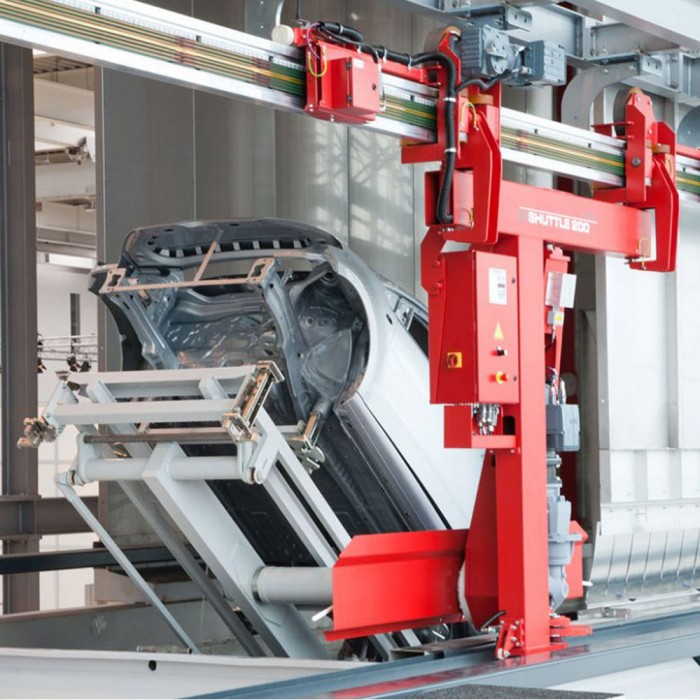

Dây chuyền sơn dạng batch hoặc conveyor liên tục

9. Kết luận

Hệ thống LPG cho dây chuyền sơn tĩnh điện là một giải pháp gia nhiệt hiện đại, an toàn và tiết kiệm. Với khả năng lên nhiệt nhanh, điều khiển chính xác, không muội than và chi phí vận hành thấp, LPG đang trở thành lựa chọn của hầu hết nhà máy sản xuất hiện nay.

Việc đầu tư một hệ thống LPG đạt chuẩn giúp dây chuyền sơn vận hành ổn định, nâng cao chất lượng sản phẩm, giảm lỗi sơn, tăng hiệu suất và giảm chi phí dài hạn.

Hotline hỗ trợ

0961950059

Hotline hỗ trợ

0961950059

Số 1, Lê Đức Thọ, P.Tân Thới Hiệp, TP.HCM

Số 1, Lê Đức Thọ, P.Tân Thới Hiệp, TP.HCM 0961950059

0961950059 vhungsaigon@gmail.com

vhungsaigon@gmail.com