Dây chuyền sơn BIW là gì ?

Dây chuyền sơn BIW (Body in White) là toàn bộ hệ thống xử lý bề mặt và phủ sơn lót cho vỏ xe sau hàn (thân xe thô). Giai đoạn này bắt buộc trong sản xuất ô tô vì quyết định: độ bền chống gỉ 10–15 năm, độ bám sơn, chất lượng bề mặt trước khi vào xưởng sơn màu (Topcoat).

Dây chuyền sơn BIW là gì? Quy trình – Công nghệ – Lợi ích cho nhà máy ô tô hiện đại

Dây chuyền sơn BIW (Body in White) là hệ thống xử lý bề mặt và phủ lớp sơn ED cho thân vỏ xe ô tô sau hàn. Đây là công đoạn then chốt quyết định chống gỉ, độ bền và chất lượng bề mặt trước khi vào xưởng sơn màu (Topcoat).

Trong các nhà máy sản xuất ô tô hiện đại, dây chuyền sơn BIW chiếm tới 60–70% mức đầu tư nhà máy sơn và là tiêu chuẩn bắt buộc nếu muốn xuất khẩu xe sang thị trường châu Âu – Mỹ – ASEAN.

Vai trò của dây chuyền sơn BIW trong sản xuất ô tô

Dây chuyền sơn BIW không chỉ đơn thuần là sơn lót. Nó mang các nhiệm vụ chiến lược:

Chống ăn mòn 10–15 năm theo tiêu chuẩn OEM toàn cầu

Tăng độ bám sơn cho lớp Primer – Basecoat – Clearcoat

Ổn định chất lượng thân xe trước các điều kiện khí hậu và hóa chất

Giảm chi phí bảo hành lớp sơn, tăng tuổi thọ xe

Nhờ công nghệ BIW, các hãng ô tô đảm bảo sản phẩm đạt chuẩn:

ESH/ESG – tiêu chuẩn môi trường và an toàn

VOC thấp, tối ưu năng lượng

Đáp ứng yêu cầu của các nhà sản xuất lớn như Toyota, VinFast, Hyundai, Volkswagen, Mercedes,…

Cấu trúc dây chuyền sơn BIW – 6 phân hệ quan trọng

Dây chuyền sơn BIW gồm 5 nhóm thiết bị chính:

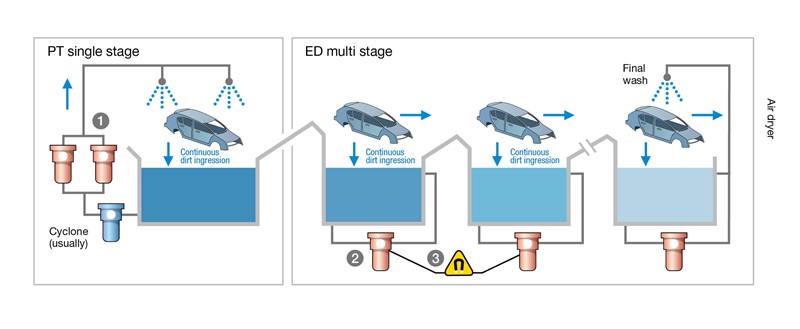

1. Hệ thống Pretreatment – Phosphating (PT Line)

Đây là bước tẩy dầu – rửa – tạo lớp phosphate để bảo vệ thân xe trước khi sơn ED.

Quy trình tiêu chuẩn:

Degreasing – Tẩy dầu

Rinsing 1 – Rửa nước sạch

Rinsing 2 – Rửa DI

Phosphating – Lớp Zn-Phosphate chống gỉ

Final Rinse – Rửa DI cuối

Các nhà máy lớn thường dùng:

Công nghệ Spray cho xe máy, xe tải cabin rời

Công nghệ Immersion cho ô tô nguyên thân (BIW)

ĐẶC ĐIỂM KỸ THUẬT PT-LINE

Chiều dài bể nhúng: 20–80 m

Thời gian nhúng: 2–6 phút/bể

Công nghệ conveyor: Pendulum, Circular, Power & Free

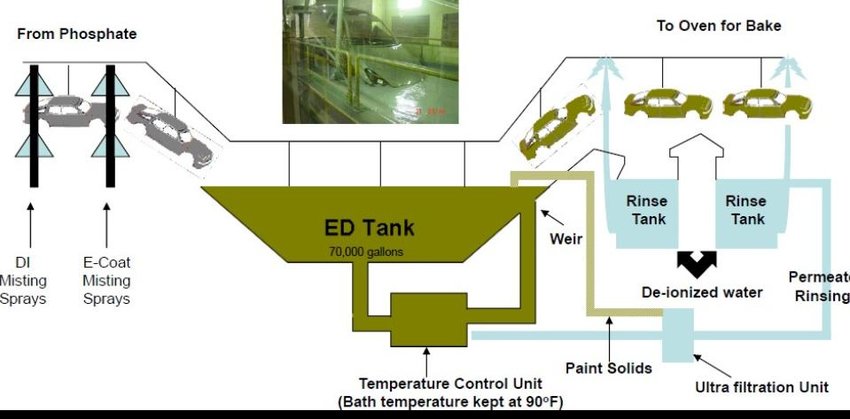

2. Hệ thống E-Coat – Sơn nhúng điện ly (ED)

Đây là trái tim của dây chuyền sơn BIW.

Thân xe được nhúng hoàn toàn vào bể ED và dùng dòng điện một chiều để kéo sơn bám phủ đều lên mọi bề mặt, kể cả các điểm khó tiếp cận.

Ưu điểm:

Chống gỉ cực mạnh

Phủ đều bề mặt trong – ngoài

Lượng sơn hao hụt thấp

Đáp ứng tiêu chuẩn quốc tế OEM

Sau bể ED là 2 hệ thống:

UF (Ultrafiltration) – lọc hồi sơn

Rinsing – rửa bằng nước DI

ĐẶC ĐIỂM KỸ THUẬT ED

Độ dày màng ED: 18–22 μm

Khả năng chống muối: > 1.000 giờ Salt Spray Test

Công nghệ bể: Mitsubishi, Dürr, Eisenmann, KCC,…

3. UL – UNLOADING / COOLING / BUFFER (GIẢI NHIỆT – ĐỆM XE)

UL không phải module “sơn”, nhưng cực kỳ quan trọng giữa các công đoạn.

CHỨC NĂNG UL

- Giải nhiệt thân xe sau PT hoặc ED

- Giữ ổn định nhiệt độ bề mặt → tránh shock nhiệt khi vào lò

- Buffer (đệm xe) → giúp dây chuyền không bị tắc

- Bố trí công đoạn kiểm tra chất lượng (QC)

ĐẶC ĐIỂM KỸ THUẬT

Thời gian làm nguội: 3–10 phút

Hệ thống lọc bụi cấp sạch (tương đương phòng sạch Class 10.000)

Có thể kết hợp EMS, Power & Free hoặc Monorail

4. Lò sấy ED (ED Oven)

Nhiệt độ: 160–180°C

Thời gian sấy: tùy layout từ 20–45 phút.

Mục tiêu:

Đóng rắn lớp ED

Đảm bảo độ cứng và độ bám

Giảm VOC – tiết kiệm năng lượng

Các công nghệ lò phổ biến:

Lò đốt gas

Lò điện

Lò hồi nhiệt – tiết kiệm 20–25% năng lượng

5. Sealing – Underbody Coating – Waxing

Sau khi ra khỏi lò ED, thân xe được chuyển qua khu vực:

Bơm keo Seam Sealer chống nước

Phun Underbody Coating chống đá văng & chống ồn

Phun Wax vào khoang kín để tăng tuổi thọ chống ăn mòn

Đây là bước bắt buộc trong các nhà máy tiêu chuẩn Đức – Nhật – Mỹ.

ĐẶC TÍNH CÔNG NGHỆ

Vật liệu Sealer: PVC, MS Polymer

Tự động hóa robot 60–80%

Độ dày phủ gầm: 800–1.200 μm

6. Chuyển vào xưởng sơn màu (Topcoat Shop)

Kết thúc dây chuyền sơn BIW, thân xe đi tiếp qua:

Primer

Basecoat

Clearcoat

Oven sơn màu

Hoàn thiện thành xe thành phẩm.

Hệ thống Conveyor dùng trong dây chuyền sơn BIW

Conveyor là yếu tố quan trọng giúp tối ưu năng suất và bố trí nhà máy.

1. Pendulum Conveyor (hệ nhúng – phổ biến trong PT & ED)

Đơn giản – bền – chi phí thấp

Điều khiển góc nhúng, góc nâng

Dùng cho các bể nhúng dài 25–80 m

2. Circular Conveyor – Công nghệ Eisenmann

Dùng cho nhà máy yêu cầu compact, tối ưu diện tích.

Ưu điểm:

Tiết kiệm footprint đến 30–50%

Hệ thống tuần hoàn – không đảo xe

Năng suất cao, phù hợp dây chuyền BIW tốc độ lớn

3. Inverted Power & Free

Sạch – không bụi

Dừng/đệm sản phẩm linh hoạt

Dễ bảo trì

Phù hợp khu vực oven và sealing

4. EMS – Electric Monorail System

Công nghệ cao cấp nhất

Chuyển động chính xác

Ít rung lắc

Dùng cho BIW các hãng xe premium

Sơ đồ quy trình dây chuyền sơn BIW chuẩn nhà máy ô tô

BIW → PT Line → Phosphating → ED → Oven → Sealing → Wax → Topcoat

Quy trình này đảm bảo:

Chống gỉ tiêu chuẩn 12–15 năm

Bề mặt ổn định

Độ bám sơn tối ưu

Đáp ứng tiêu chuẩn xuất khẩu

Tiêu chuẩn môi trường – an toàn trong dây chuyền sơn BIW

Do sử dụng nhiều hóa chất và nhiệt năng, dây chuyền sơn BIW phải đáp ứng:

ESH/ESG

Chỉ số VOC thấp

Thu gom & xử lý bùn phosphate

Hệ thống xử lý nước tẩy dầu – nước DI

Thu hồi nhiệt oven

Kiểm soát khí nóng – khói lò

Các OEM như Toyota, Hyundai, Mercedes đều yêu cầu nhà cung cấp dây chuyền phải đạt chuẩn ESH/ESG.

Lợi ích khi đầu tư dây chuyền sơn BIW

1. Tăng độ bền chống ăn mòn

Lớp ED + phosphating chống gỉ mạnh mẽ → tuổi thọ thân vỏ > 10 năm.

2. Tối ưu chi phí vận hành

Tiết kiệm năng lượng

Giảm lỗi sơn → giảm bảo hành

Không cần sơn lại nhiều lần

3. Tăng giá trị sản phẩm

Xe đạt chuẩn xuất khẩu, tăng lợi thế cạnh tranh.

4. Tự động hóa – ổn định chất lượng

Dây chuyền sơn BIW có thể đạt mức tự động hóa 80–95%.

5. An toàn – thân thiện môi trường

Tuân thủ tiêu chuẩn ESG, giảm phát thải và hóa chất.

Khi nào doanh nghiệp cần đầu tư dây chuyền sơn BIW?

Sản xuất xe > 10.000 xe/năm

Muốn đạt tiêu chuẩn quốc tế OEM

Muốn mở rộng sang thị trường xuất khẩu

Cần nâng cấp nhà máy sơn cũ

Muốn tối ưu năng suất & chất lượng lớp sơn

Tổng kết

Dây chuyền sơn BIW là nền tảng bắt buộc để sản xuất xe hơi chất lượng cao, chống gỉ, bền bỉ và đạt tiêu chuẩn môi trường. Với nhu cầu mở rộng công suất và nâng cao chất lượng, đầu tư dây chuyền sơn BIW sẽ mang lại lợi thế lớn cho các nhà máy sản xuất ô tô tại Việt Nam và khu vực.